一种超长日本NOK无接缝聚氨酯同步带及其生产设备和制备方法与流程

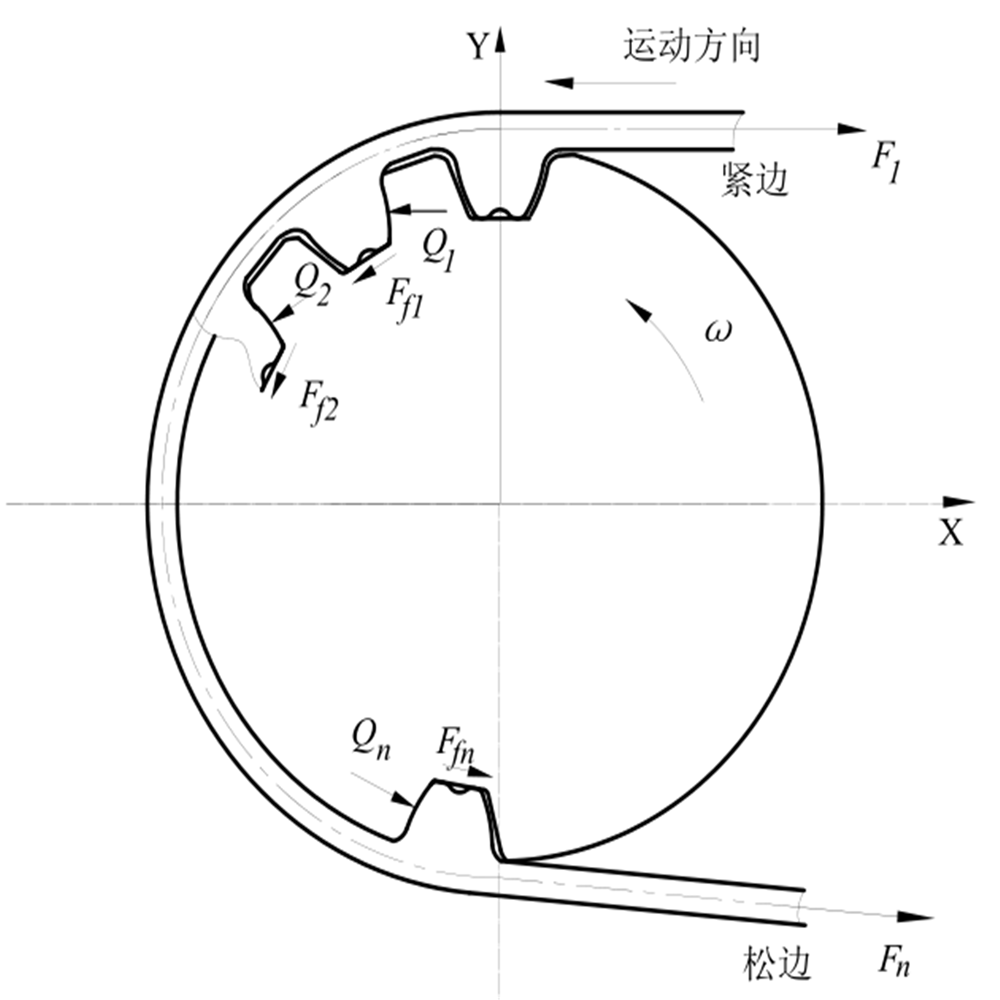

一种超长日本NOK无接缝聚氨酯同步带及其生产设备和制备方法与流程背景技术:传统的无接缝聚氨酯同步带,是通过人工离心浇注生产,利用圆形凸、凹模具***,将事先配制好的聚氨酯溶液倒入模具型腔。浇注完成后,将模具转入烘箱固化。待达到规定的时间时,开模、修剪飞边、裁切成型。用此方法加工出来的同步带其***大周长不超过4000mm,否则模具和制作工艺受限很难生产,且一种模具只能生产一种长度及齿型的同步带,制造成本昂贵,生产效率低下。传统的聚氨酯超长型同步带,大多采取接驳的方法成型。事先截出所需的带长,然后在带的两端分别裁剪出接驳口,即把同步带两边打成凸、凹对齿,将其吻合后通过高温加热使接驳口熔合为一个环形整体,但同步带中起到骨架作用的骨架绳仍处于断开状态,使其接缝处抗拉强度***小,留下了质量隐患,在使用过程中容易在此处断裂,降低了同步带的使用寿命。接驳同步带在高负载的情况下极易在接缝处断裂。此外,驳接同步带还容易出现剪割长度不当,对齿不匹配的情况,造成不必要的浪费,不但影响传动效率,也加大了制造成本。技术实现要素:本发明就是针对上述问题,日本NOK聚氨酯超长无接缝同步带及其生产设备和制备方法。为了实现本发明的上述目的,本发明采用如下技术方案,本日本NOK聚氨酯超长无接缝同步带,包括带体,其特征在于:带体呈环状,且带体及带体内的骨架绳均没有接缝。日本NOK聚氨酯超长无接缝同步带的生产设备,包括机架,其特征在于:机架上设置有包括齿形轮和扶带轮的开式齿形模具;相应于齿形轮和扶带轮之间设置有与齿形轮和扶带轮上端点连线相对应的聚氨酯挤出机;机架上相应于齿形轮设置有压带轮。日本NOK聚氨酯超长无接缝同步带的生产设备的一种优选方案,位于聚氨酯挤出机和齿形轮之间设置有风刀组。日本NOK聚氨酯超长无接缝同步带的生产设备的另一种优选方案,机架上相应于齿形轮的下部设置有包布轮,机架上还设置有布料盒,布料盒上方设置有与所述包布轮相应的导向轮组。日本NOK聚氨酯超长无接缝同步带的生产方法,包括以下步骤:1、依据同步带所需长度尺寸,将有关参数输入绕丝机,由绕丝机将加强筋骨架绳均匀的绕制在骨架绳***工装上。2、将***工装上的骨架绳倒入开式齿形模具上。3、调整骨架绳初拉力,使每一根骨架绳的初拉力一致。4、聚氨酯挤出机对聚氨酯进行加热,温度稳定在190℃~200℃。5、对日本NOK聚氨酯超长无接缝同步带挤出机挤出的处于凝胶状态的聚氨酯进行产前检验,确定聚氨酯的硬度。6、开式齿形模具的齿形轮和扶带轮带动骨架绳以8.1mm~16.3mm/s线速度,接受聚氨酯挤出机挤出的凝胶状态的聚氨酯,使日本NOK聚氨酯无接缝同步带连续滚压出凸齿和凹齿。日本NOK聚氨酯超长无接缝同步带的生产方法的一种优选方案,在工艺步骤6之后追加包容布带的工序,以将布带紧密粘压在凸齿和凹齿表面。日本NOK聚氨酯超长无接缝同步带的生产方法的另一种优选方案,所述骨架绳***工装包括底座,底座一端通过固定架设置有固定辊,底座另一端通过活动架设置有活动辊。日本NOK聚氨酯超长无接缝同步带,由于整体环形带无接缝且带基内骨架绳在环形带内均匀而连续缠绕,避免了常规超长聚氨酯同步带接缝处骨架绳断开而造成应力集中易断皮带的致命缺陷。大大提高了聚氨酯同步带的传动可靠性和使用寿命。通过包容布带工序将布带紧密粘压在凸齿和凹齿表面,在提高日本NOK同步带齿的耐磨性的同时,还降低了同步带与带轮传动时的啮合噪声。附图说明日本NOK聚氨酯超长无接缝同步带的结构示意图。图2是本发明骨架绳***工装的结构示意图。图3是本发明超长日本NOK无接缝聚氨酯同步带的生产设备的结构示意图。附图中1为带体、2为凸齿、3为凹齿、4为骨架绳、5为带基、6为布带、7为固定架、8为活动架、9为固定辊、10为活动辊、11为底座、12为齿形轮、13为扶带轮、14为压带轮、15为风刀组、16为导向轮组、17为挤出机、18为上溶槽、19为下溶槽、20为托布轮、21为张紧轮、22为包布轮、23为布料盒、24为限位轮、25为骨架绳***工装、26为开式齿形模具。具体实施方式日本NOK聚氨酯超长无接缝同步带,包括带体1,其特征在于:带体1呈环状,且带体1及带体1内的骨架绳4均没有接缝。所述骨架绳4的直径为0.16mm~5mm。所述带体1的凸齿2和凹齿3表面紧密粘压设置有布带6,布带6厚度为为0.24mm~0.5mm;宽度为500mm。本发明超长无接缝聚氨酯同步带的生产设备,包括机架,其特征在于:机架上设置有包括齿形轮12和扶带轮13的开式齿形模具26;相应于齿形轮12和扶带轮13之间设置有与齿形轮12和扶带轮13上端点连线相对应的聚氨酯挤出机17;机架上相应于齿形轮12设置有压带轮14。日本NOK聚氨酯超长无接缝同步带的生产设备的一种优选方案,位于聚氨酯挤出机17和齿形轮12之间设置有风刀组15。日本NOK聚氨酯超长无接缝同步带的生产设备的另一种优选方案,机架上相应于齿形轮12的下部设置有包布轮22,机架上还设置有布料盒23,布料盒23上方设置有与所述包布轮22相应的导向轮组16。所述导向轮组16包括设置于布料盒23上方设置有布带6的限位轮24,相应于限位轮24的下端点的水平切线设置有托布轮21;所述包布轮22和托布轮21之间设置有张紧轮21。日本NOK聚氨酯超长无接缝同步带的生产方法,包括以下步骤:1、依据同步带所需长度尺寸,将有关参数输入绕丝机,由绕丝机将加强筋骨架绳4均匀的绕制在骨架绳***工装25上。2、将***工装上的骨架绳4倒入开式齿形模具26上。3、调整骨架绳4初拉力,使每一根骨架绳4的初拉力一致。4、聚氨酯挤出机17对聚氨酯进行加热,温度稳定在190℃~200℃。5、对聚氨酯挤出机17挤出的处于凝胶状态的聚氨酯进行产前检验,确定聚氨酯的硬度。6、开式齿形模具26的齿形轮12和扶带轮13带动骨架绳4以8.1mm~16.3mm/s线速度,接受聚氨酯挤出机17挤出的凝胶状态的聚氨酯,使同步带连续滚压出凸齿2和凹齿3。日本NOK聚氨酯超长无接缝同步带的生产方法的一种优选方案,在工艺步骤6之后追加包容布带6的工序,以将布带6紧密粘压在凸齿2和凹齿3表面。作为本发明超长无接缝聚氨酯同步带的生产方法的另一种优选方案,所述骨架绳***工装25包括底座11,底座11一端通过固定架7设置有固定辊9,底座11另一端通过活动架8设置有活动辊10。实施例1:如图2所示,依据日本NOK同步带的带体1所需长度尺寸,计算出包容在带体1内的骨架绳4的中心距,固定架7安装在底座11上,固定辊9安装在固定架7上。所述活动架8可沿底座11左右位移,以保证中心距的尺寸。活动架8安装活动辊10。绕丝机将骨架绳4均匀的绕在图2所示的骨架绳***工装25上。每根骨架绳4间预留均匀的间隙,带宽30mm,骨架绳4排列的总宽度尺寸500mm;切割的工艺间隔预留5mm。将***工装上所排列的骨架绳4倒入开式齿形模具26上,调整所排列骨架绳4的初拉力,使每一根骨架绳4的初拉力一致。聚氨酯挤出机17中的聚氨酯进行加热,温度稳定在190℃~200℃,对聚氨酯挤出机17挤出的处于凝胶状态的聚氨酯进行产前检验,确定聚氨酯的硬度,符合客户要求的邵氏硬度。所述开式模具包括齿形轮12;扶带轮13;压带轮14构成开式模具传动链。为了满足日本NOK聚氨酯超长无接缝同步带成型的工艺要求,需在齿形轮12;扶带轮13;压带轮14的圆周均匀的喷涂0.1mm~0.2mm厚度的特氟龙涂层,以避免生产过程中聚氨酯与凸齿2、凹齿3等处的粘连或撕裂。所述带体1的齿形与压带轮14之间的热态预留间隙是带基5厚度的1.03~1.1倍。齿形轮12与扶带轮13中心距等于骨架绳4的中心距。所述日本NOK聚氨酯同步带挤出机17一体的上溶槽18和下溶槽19可沿图3所示箭头方向转动,以调节聚氨酯的挤出量和闭合间隙。所述风刀组15不断对凝胶状态的聚氨酯进行吹出热风保温处理。所述布料盒23内装折叠的布带6由限位轮24进行压合,布带6绕过托布伦20、张紧轮21、包布轮22后包贴在齿形轮12的圆周面上。日本NOK聚氨酯超长无接缝同步带,在具备上述开式齿形模具26及其工艺装备的条件下:齿形轮12沿图3所示箭头方向以8.1mm~16.3mm/s线速度带动骨架绳4而驱动扶带轮13转动。当骨架绳4经由上溶槽18和下溶槽19时,聚氨酯挤出机17挤出的聚氨酯堆积在上溶槽18和下溶槽19内,同时以一定的压力涂压在骨架绳4上,当凝胶状态的聚氨酯经由风刀组15时,便由此吹出热风对其进行温度补偿。由于所述齿形轮12的持续转动,牵引骨架绳4上的聚氨酯进入齿形轮12与压带轮14之间的预留间隙,随着二者之间的滚压,使日本NOK聚氨酯超长无接缝同步带上滚压出凸齿2和凹齿3,当滚压出的凸齿2和凹齿3脱离与齿形轮12的啮合后,继续运转,直至完成一条同步带的封闭循环。亦完成一条超长无接缝聚氨酯同步带生产工艺。需要压贴布带6时,所述布料盒23内装有折叠的布带6,由限位轮24进行压合,布带6绕过托布伦20、张紧轮21、包布轮22后包贴在齿形轮12的圆周面上。当其转动后带动骨架绳4上的日本NOK聚氨酯超长无接缝同步带6一块进入齿形轮12与压带轮14之间的预留间隙,随着二者之间的滚压,布带6紧密的粘贴在凸齿2和凹齿3表面,当滚压出的凸齿2和凹齿3脱离与齿形轮12的啮合后,继续运转,直至完成一条同步带的封闭循环。亦完成一条超长无接缝聚氨酯同步带生产工艺。可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在日本NOK聚氨酯超长无接缝同步带保护范围之内。)