粉末冶金制品对比其他工艺,在批量生产的情况下,成本节约的优势是非常明显的。在具有不规则形状的零件,如:突出、凹坑或各种异形孔状的零件时,粉末冶金工艺也均可以制造,并且不需要或只需要少量补充切削加工,就可压制出令人满意的粉末冶金零件。

采用粉末冶金工艺生产机械等零件时,材料利用率可达99.5%以上?。然而很多客户并不知道该如何去设计具有经济性的粉末冶金零件,下面我们将简单的介绍下粉末冶金零件该如何设计可以做到更节约成本。?

?

?

由金属粉末用压制/烧结工艺生产结构零件时,为得到令人满意的材料密度与力学性能,零件都是在给定的压力下压制成形的,因此实际零件的***大尺寸主要受控于所用压机的能力。大多数压制成形的粉末冶金零件投影面积为3. 23 ~16100mm2,在压制方向的长度为0. 8~152mm²。在压制方向较长的零件,沿零件长度的密度是不同的。

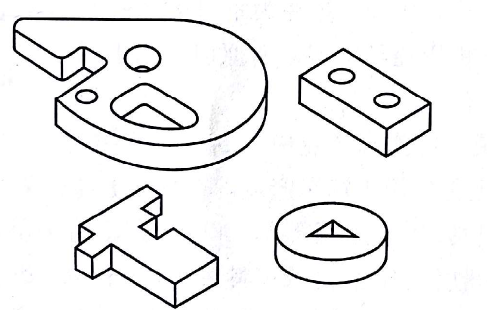

用粉末冶金工艺***容易制作的形状是在压制方向尺寸相同者,齿轮、具有凹凸状者皆属于这一类。在压制方向有通孔的零件,孔都是用芯棒成形的。一般来说,制作圆孔***经济,因为它们可用圆芯棒成形。但是制作其他形状的孔,必须增加模具的制作费用。

***经济的粉末冶金零件,压制方向尺寸零件相同的粉末冶金零件

带键与键槽的粉末冶金零件都很容易压制成形

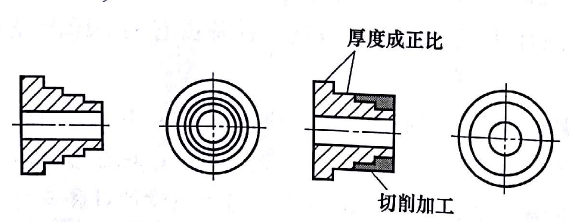

用模具成形多台面粉末冶金零件时,零件各个台面都要是由***的上、下模冲单独压制成形的,为使多台面零件各处密度均一,模具模冲的压制动作次数应等于零件成形台面的数目,倘若模具复杂或制作费用昂贵,为降低模具制造费用和避免产生影响成形零件质量的问题,可减少直接成形的零件台面数目,剩余的台面可用切削加工在成形/烧结的零件上加工出来。

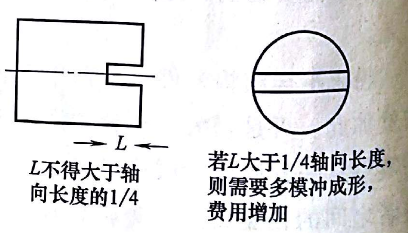

在压制方向有4个台面的零件,由于压机动作次数的限制,其中两个台面切削加工。所以,如果能满足使用需求,建议减少台阶数量。 顶面或底面的沟槽若长度不大于零件长度的1/4时,可直接压制成形,不需要单独模冲压制成形,否则,就必须用多模冲动作压制成型,如图3-4所示。若零件端面与底面的凸台高度不大于零件总长度的15%时,可直接压制成形,不需用单独模冲压制形。这些结构零件上的沟槽与凸台都是用具有仿形端面的模冲压制成形的。

零件端面的沟槽必须用多模冲动作压制成形,因为沟槽深度大于零件总长度的1/4

根据综上所述,用结构较复杂的模具可成形形状较复杂的零件。并且粉末冶金零件的形状以及尺寸发生一点改变,所产生的费用也是不一样,因此,在满足使用的情况下,尽可能得简化粉末冶金零件,避免增加不必要的成本。

版权所有©2025 产品网