粉末冶金零件设计除了要易于装粉,考虑脱模的限制,压模强固性的限制,另外粉末冶金压坯的密度不仅影响零件的力学性能和精度,同时影响压坯的成品率和生产效率,所以压坯密度设计是粉末冶金机械结构零件设计和制造的主要依据之一。

下面我们就利于粉末冶金压胚密度均匀的零件形状设计实例做些分析

?

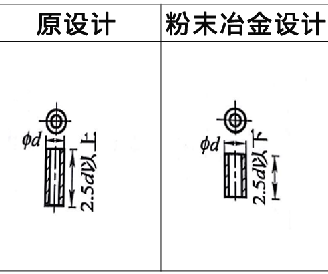

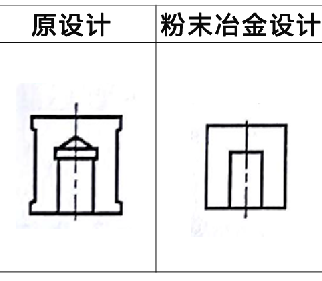

高度与直径比大于2.5,工件中部容易出现低密度

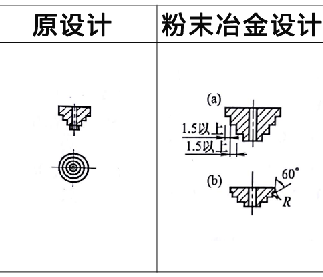

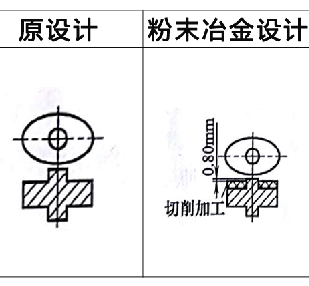

(a)多台阶部分可烧结后山切削加工完成,相邻各台阶的壁厚差不应小于1. 5mm

(b) 由阴模成形的场合,应将该台阶设计成右图带60度斜面的形状

?

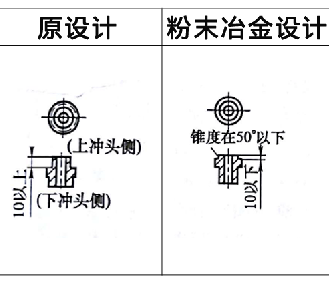

外台阶距上冲头10mm以下容易脱模,***好设计出脱模锥度。若上下轮毅径相同,可简化冲头结构

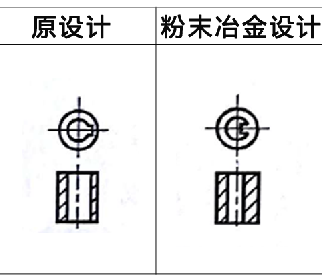

原设计因壁厚太薄,键槽应设计成右图套筒中带键的形状

如果孔形状一定要复杂的粉末冶金零件,***好成形一烧结

为右图所示的简单形状后再切削加工

上部突起部***好成形为如图所示的形状后切削加工

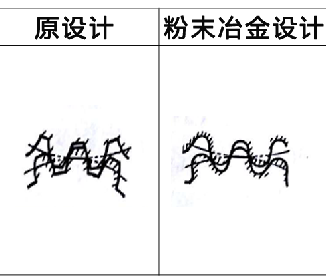

齿轮的齿顶与齿根的齿形可进行修正,以***

齿的强度和降低噪声

根据以上一些有利于粉末冶金压胚密度均匀的设计案例?,可以看出粉末在压制过程中由于其受力情况及运动的特点,使压坯密度分布不均匀,即粉末压坯存在密度差。为了充分发挥材料的潜力,在设计压坯密度时,希望压坯各处的密度差愈小愈好,因为烧结体的强度取决于其***小密度处的强度,同时密度差的存在,会大大?降低制品的精密度等级,它还是烧结和热处理时发生变型的主要原因。

本文由中山市翔宇粉末冶金制品有限公司提供(http://www.zsxy88.com)

版权所有©2025 产品网