- 一体成型3D打印汽车空调HVAC

以某客户为例;在原有FDM、SLA技术的基础上,引进PLS技术——

每周开机频率:4次

每批打印样件:≥40件

样件良品率:≥99%

每年耗费材料:800公斤

每年耗费3300PA材料大约800公斤,且基本没有浪费,极大地节省了使用成本。

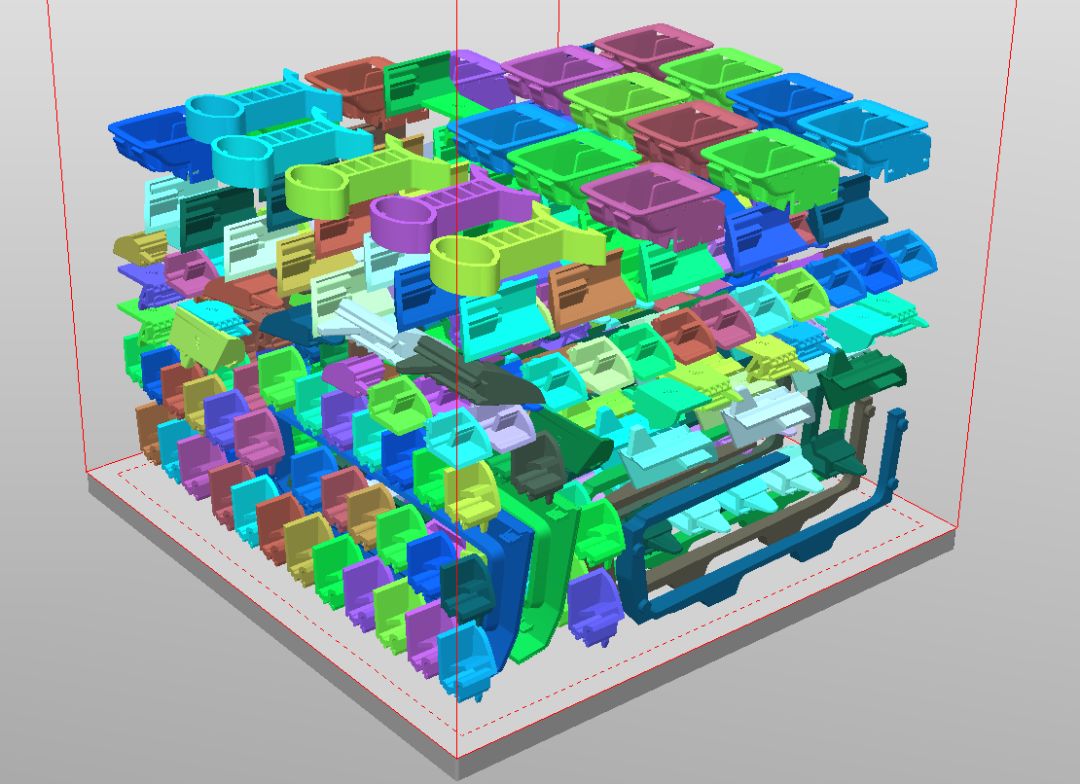

图为3D打印样件工作包

采用3D打印技术在汽车塑料件的开发过程中,极大地缩短了零件的试制周期,使得零件研发周期大大缩短。同时,3D打印在制造汽车改装部件上变得更加快速、灵活和经济,尤其是针对客户的个性化需求来说。

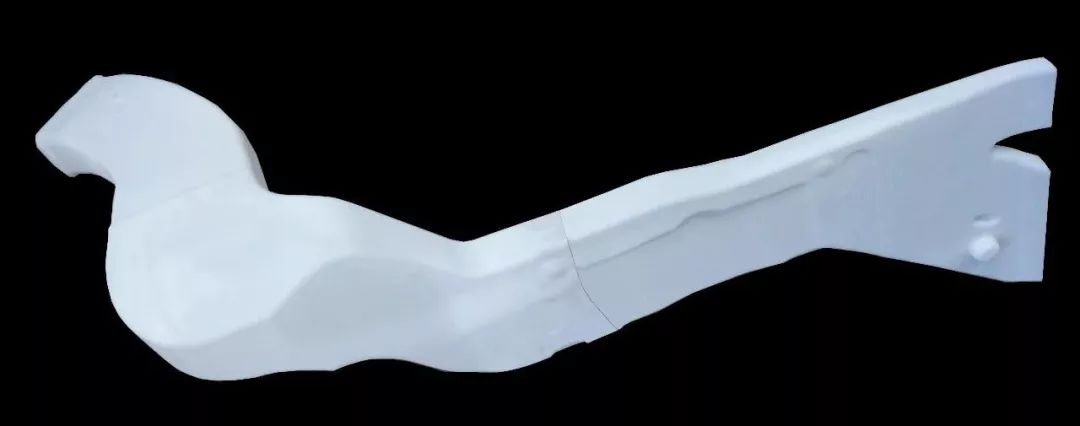

图为3D打印汽车后排吹脚风道样件

当小批量样件试制时,采用3D打印技术,相比传统的硅胶模工艺,汽车后排吹脚风道样件加工周期缩短95%,节省成本88%,并且能够实现快速修改设计方案并反复大量迭代,在确保原型产品设计质量的同时,大大缩短了产品设计和原型开发所需的时间,提高了研发效率。

2适合制作受力结构件

"理论上,整车的塑料零部件都可以采用3D打印制作,这取决于样件使用环境和标准。我们会根据具体情况,选择合适的3D打印工艺。

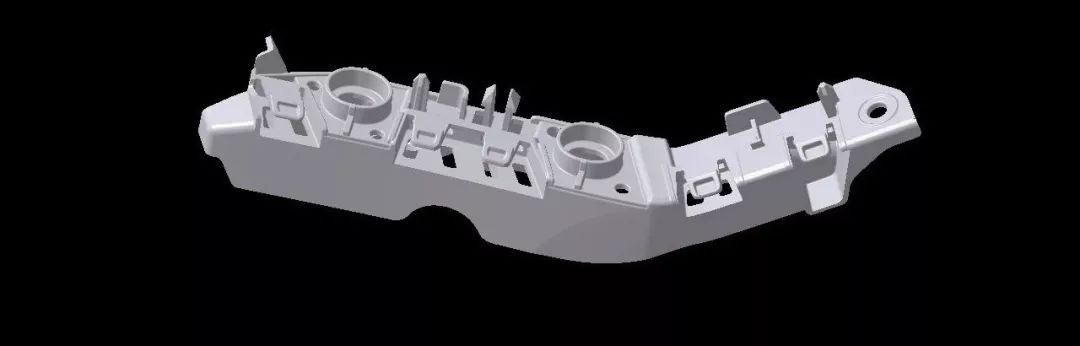

以汽车***杠导向支架为例,在使用PLS技术之前,采用传统硅胶模具浇注双组分材料制件,零件耐冲击强度差,在装车的时候经常发生卡扣破碎,这成为了困扰工程师的一个难题,如采用SLA技术,则必须经过硅胶模工艺进行二次转换,才能达到抗冲击强度标准和耐温要求。

图为汽车***杠导向支架设计图

适合3D打印的尼龙材料有哪些?

3D打印尼龙材料属于一种特殊的耐用性工程尼龙,耐用性尼龙材料是一种非常精细的白色粉利,做成的样品强度高,同时具有一定的柔性,使其具有较强得到抗冲击性能。而其表面有一种沙沙的、粉末的质感,也略微有些疏松。

目前,耐用性尼龙材料在3D打印中主要应用于以下几个方面:

结构复杂的薄壁管道、外壳产品制造、叶轮和连接器、运动用消费品、汽车仪表盘和格窗、装配设计、接近***终产品性能的功能性原件、适用于中小体积的快速制造、符合生物适应性标准的***设备、车床加工或用粘合剂粘合的零件、结构复杂的产品和塑料原型件。

目前3D打印耐用性尼龙材料主要用于制造功能性测试的原型件、模具母模以及***终用途零件等。耐用性尼龙材料在3D打印中的一个突出用途就是在人工骨制造方面的应用:应用SLS技术对颅骨三维CT扫描数据进行烧结,得到完成的颅骨模型。与ABS等其他高分子材料相比,耐用性尼龙材料的加工温度稍高,其3D打印的制品韧性高于ABS的制品,冲击强度是PLA制品的10倍以上,因此常被用于搞机械强度的零件制造。

采用CAMS(Continuous Additive Manufacturing Solution)连续增材制造解决方案FS1001P,建造时间仅用10小时,将长度近1米、结构复杂的汽车空调HVAC壳体一体成型,且其强度、精度完全符合技术标准。

HVAC:大型复杂件一体成型,精度强度更优异

HVAC是英文Heating Ventilating Air Conditioning的缩写,即采暖、通风与空调,是安装在汽车仪表台下具有加热、通风、空气调节功能的单元,包含鼓风机总成、加热器芯体、蒸发器芯体、混合风门、模式风门等主要部件。

汽车空调HVAC塑料壳体及风道,是汽车车身内饰中比较大的塑料零部件,它起着承载或装配其他零部件的作用,对于其强度、耐冲击、耐高温及腐蚀等要求比较严格,是HVAC中比较重要的零部件。

3D打印PA6汽车进气岐管

选择性激光烧结PA6 3D打印解决方案。

|

对比项 |

光敏树脂 |

ABS |

PA11、PA12 |

PA6 |

|

强度 Mpa |

30Mpa |

40Mpa |

48Mpa |

70Mpa |

|

热变形 |

27℃ |

48℃ |

58℃ |

97.8℃ |

|

应用领域 |

外观模型件 |

手板模型件 |

研发制件及部分终端件 |

大多数功能及终端工业件 |

FS6028PA弹性模量为3500MPa,具有优异的刚性。同时确保高精度打印尺寸和精准的复杂表面还原,还适用于需要精密配合的固定部件和活动部件以及数模的早期验证和功能验证。通过扭力实验证明,采用普通尼龙材料的3D打印汽车进气岐管部件螺母扭力≤19N.m,而采用FS6028PA材料的3D打印汽车进气岐管部件螺母扭力高达26.5 N.m,能宽裕地应对各种受力条件。

高熔点——塑料进气歧管与发动机缸盖直接连接,发动机缸盖温度可达130 ~150℃。因此,要求塑料进气歧管材料能承受180℃的高温。汽车生产的流水线装配温度高达130度,一般材料软化变形,无法保证精度,而FS6028PA熔点高达222℃,能在高温下保持优异的机械性能和抗蠕变特性,不仅能用于高温部件,还可适用于需要热水洗涤和反复消毒的应用。

版权所有©2025 产品网