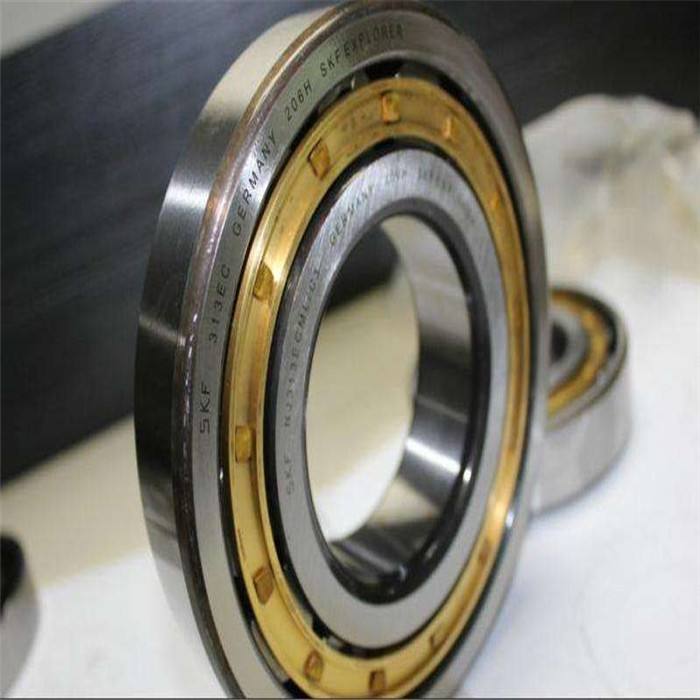

SKF轴承耐高低温隔油密封件橡胶材料及其制备方法

在机械转动结构中,含油SKF轴承等轴承组件的使用通常是必不可少的。含油轴承组明显的一个优势来源于良好的润滑作用,而SKF含油轴承的良好润滑作用是依靠轴承的滑动表面保持有一层油膜,该油膜又是依靠具有微孔结构的轴承体的微孔所贮存的润滑油实现的。随着油的消耗,为保证能正常运转,必须要补充润滑油。为保证含油轴承组在一定期限内能够正常使用,通常在SKF含油轴承组件内设置有储油密封舱,由于储油密封舱只通过开口与轴承体相接触,为防止储油密封舱的渗漏和外泄,在该开口和轴承体间必须设有一个隔油密封件。隔油密封件的作用是防止水、空气中的粉尘等进入轴承系统,同时避免储油密封舱内的润滑油渗漏和外泄,以防止含油轴承组系统失效。随着现代工业的发展,含油轴承组的运转条件越来越苛刻,如高温、低温、高压,各种强腐蚀性介质,******介质等,尤其是储油密封舱内的润滑油不断受热膨胀和降温收缩,为防止冷热交替应力大于材料的许可应力,隔油密封件材料必须具有良好的耐高低温性。同时为避免润化油等制品对密封件的腐蚀,增大端面的间隙,使介质泄漏量增加,也必须选择一种耐腐蚀性好的材料。SKF轴承耐高低温隔油密封件橡胶材料及其制备方法,密封件橡胶材料具有良好耐高低温性以及优异的耐腐蚀性能,使用寿命长,且生产效率高,成本低。SKF轴承耐高低温隔油密封件材料,其原料按重量份包括:***橡胶75-90份,环氧化天然橡胶20-40份,高耐磨炭黑6-12份,半补强炭黑3-6份,改性纳米氮化硼6-12份,轻钙4-10份,氧化锌3-6份,硬脂酸0.2-0.6份,油酸二***硼酸酯0.4-0.6份,干性***酸树脂3-5份,2-硫醇基***并咪唑锌盐0.8-1.2份,防老剂40100.1-0.3份,促进剂DM0.2-0.4份,促进剂CZ1-1.2份,促进剂TMTD0.2-0.4份,硫磺0.1-0.2份,硫化助剂0·ΙΟ.3份,古马隆树脂0.5-1份,环烷油3-10份;SKF轴承耐高低温隔油密封件改性纳米氮化硼的制备方法包括:向纳米氮化硼中加入90_95wt%的乙醇,在氮气保护的条件下,加入单体ZDMA和引发剂AIBN,升温至55-75°C,搅拌2-4h,在60-80°C下真空干燥6-8h,再加入索氏提取器中,用90-95wt%的乙醇提取24-48h,得到所述改性纳米氮化硼。在SKF轴承耐高低温隔油密封件具体实施方】中,***橡胶的重量份可以为76、78、80、82、84、86、88;环氧化天然橡胶的重量份可以为21、23、25、27、29、31、33、35、37、39份;高耐磨炭黑的重量份可以为6.5、7.2、7.9、8.3、8.8、9.1、9.7、10.3、10.8、11.5;半补强炭黑的重量份可以为3.2、3.6、4.1、4.5、4.9、5.2、5.5、5.9;改性纳米氮化硼的重量份可以为6.5、7.2、7.9、8.3、8.8、9.1、9.7、10.3、10.8、11.5;轻钙的重量份可以为4.5、5.2、5.9、6.3、6.8、7.1、8.7、9.3、9.8;氧化锌的重量份可以为3.2、3.6、4.1、4.5、4.9、5.2、5.5、5.9;硬脂酸的重量份可以为0.22、0·28、0·31、0·37、0·42、0·48、0·54、0·58。SKF轴承耐高低温隔油密封件纳米氮化硼、单体ZDMA、引发剂ΑΙΒΝ的重量配比为100:5-10:0.1-0.5。SKF轴承耐高低温隔油密封件***橡胶是由***橡胶N241和***橡胶N240S组成,***橡胶N241和***橡胶N240S的重量配比为1:8-10。优选地,所述硫化助剂是由金属氧化物和辅助剂组成;优选地,所述硫化助剂是由氧化锌和2-巯基咪唑啉组成,氧化锌和2-巯基咪唑啉的重量配比为1:0.8-1。环烷油中饱和烃含量为88-90wt%,芳烃含量10-12wt%,酸值<0·15mgK0H/g。促进剂DM、促进剂CZ和促进剂TMTD的重量配为:0.2-0.3:1.1-1.2:0.3-0.4。所述耐高低温隔油密封件材料,其原料按重量份包括:***橡胶80-85份,环氧化天然橡胶25-35份,高耐磨炭黑8-10份,半补强炭黑4-5份,改性纳米氮化硼8-10份,轻钙6-8份,氧化锌4-5份,硬脂酸0.3-0.5份,油酸二***硼酸酯0.5-0.6份,干性***酸树脂3-4份,2-硫醇基***并咪唑锌盐0.9-1.1份,防老剂40100.1-0.2份,促进剂DM0.3-0.4份,促进剂CZ1-1.1份,促进剂TMTD0.3-0.4份,硫磺0.1-0.2份,硫化助剂0.1-0.2份,古马隆树脂〇.6-0.8份,环烷油5-8份。SKF轴承耐高低温隔油密封件材料的制备方法,包括如下步骤:S1、将***橡胶、环氧化天然橡胶投入密炼机中塑炼均匀后,再依次加入改性纳米氮化硼、轻钙、氧化锌、硬脂酸、油酸二***硼酸酯、干性***酸树脂、2-硫醇基***并咪唑锌盐、防老剂4010、高耐磨炭黑、半补强炭黑、古马隆树脂、环烷油,混炼均匀,排料,冷却得到母炼胶;S2、将S1得到的母炼胶投入到开炼机中,加入硫磺、硫化助剂、促进剂DM、促进剂CZ、促进剂TMTD,混炼均匀,出片,冷却,得到终炼胶;S3、将S2得到的终炼胶放入硫化机的模具内,进行硫化,硫化结束后冷却至室温,脱模,得到所述耐高低温隔油密封件橡胶材料。SKF轴承耐高低温隔油密封件材料的制备方法,包括如下步骤:S1、将***橡胶、环氧化天然橡胶投入密炼机中于60-80°C下塑炼35-45min后,再依次加入改性纳米氮化硼、轻钙、氧化锌、硬脂酸、油酸二***硼酸酯、干性***酸树脂、2-硫醇基***并咪唑锌盐、防老剂4010、高耐磨炭黑、半补强炭黑、古马隆树脂、环烷油,于90-110°C下混炼15-25min,排料,冷却得到母炼胶;S2、将S1得到的母炼胶投入到开炼机中,加入硫磺、硫化助剂、促进剂DM、促进剂CZ、促进剂TMTD,在30-50°C下混炼10_20min,出片,冷却,得到终炼胶;S3、将S2得到的终炼胶放入硫化机的模具内,在175-185°c下硫化30-40min,冷却至室温,脱模,得到所述耐高低温隔油密封件橡胶材料。SKF轴承耐高低温隔油密封件采用***橡胶与环氧化天然橡胶配合使用,不仅互溶性好,还能改善胶料的耐高低温性能、粘结力、刚度及交联度,所得制品的极性、弹性及粘结性能优异;***橡胶本身具有优异的弹性、耐油性、耐介质及耐疲劳性,与环氧化天然橡胶配合使用,可使隔油密封件的耐热性、耐老化性能也显著提高;并且一定比例的不同***含量的***橡胶N241与***橡胶N240S并用,可提高橡胶自身的耐高低温性能及耐介质性能,并***大限度地保证了隔油密封件的密封性、耐候性;一定比例的高耐磨炭黑和半补强炭黑混合使用并控制两者的添加量,可保证隔油密封件材料的弹性,增加密封性能,同时保证材料的拉伸、压缩应力松弛性能在一合理的范围内,使产品的密封性能随时间无明显变化,延长使用寿命;改性纳米氮化硼通过ZDMA原位聚合改性可以改善纳米氮化硼与***橡胶以及环氧化天然橡胶基料间的界面作用,提高其在所述基料中的分散效果,这有利于充分发挥纳米氮化硼的功能效应,SKF轴承耐高低温隔油密封件极大得增强了制品的耐温变化性能以及耐老化性能;加入硬脂酸、氧化锌则可以提尚橡胶硫化时的硫化效率、提尚隔油密封件材料的导热性能以及物理力学性能;由硫磺、促进剂DM、促进剂CZ、促进剂TMTD组成的快速硫化体系则可使基料的分子链起交联反应,使线形分子形成立体网状结构,可塑性降低,弹性强度增加,并且材料在制备过程中的硫化成型时间大大缩短,硫化后力学性能大大提高;加入2-硫醇基***并咪唑锌盐和对苯二胺类防老剂,可在硫化胶表面形成连续的大分子防护膜,提高材料的耐腐蚀性能;加入硫磺作为硫化剂,由此形成一种有效硫化体系,抗硫化返原性好,且硫化均匀,适用于厚制品硫化,得到的硫化胶也具有良好的耐热性和耐压缩变形性;一定比例的氧化锌和2-巯基咪唑啉形成的硫化助剂体系,其可以与***橡胶以及环氧化天然橡胶适度反应,***高温氛围中的交联形态的改变、聚合物链的切断,即便对于长期的热老化也难以产生物性降低的效果;古马隆树脂作为增塑剂使用,可提高本发明可塑性,降低了原料粘度和混炼时的温度,改善分散性与混合性;采用环烷油类增塑剂,并限定环烷油各组分含量,可提高隔油密封件材料的耐低温性能并保证低温下性能稳定,提供良好的加工)