BINDER magnetic宾得通过压铸法制作聚氨酯PU同步带

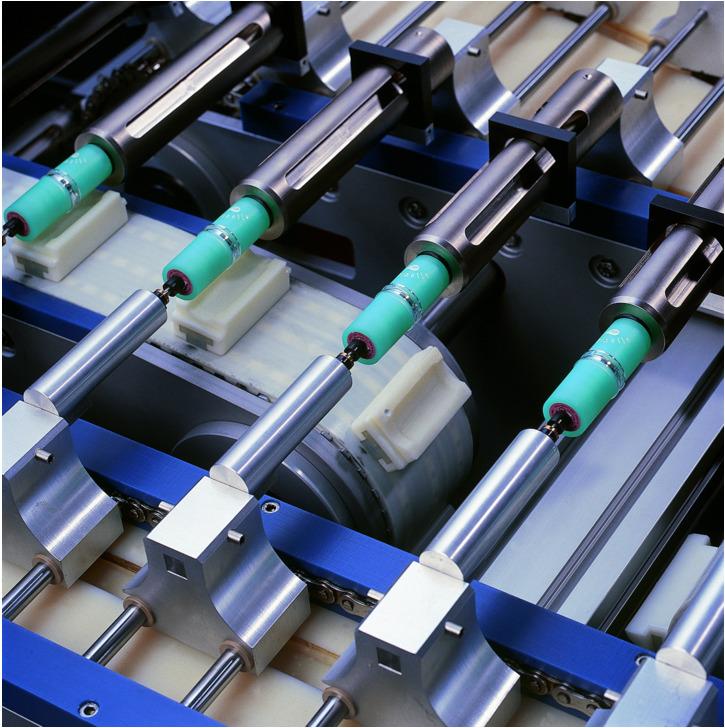

BINDERmagnetic宾得聚氨酯传动带主要有聚氨酯同步带、聚氨酯多楔带、聚氨酯广角带、聚氨酯普通V带等,由于聚氨酯具有橡胶无法达到的高耐磨、耐腐蚀、耐水、耐油等性能,所以在各种恶劣工作环境下的机械传动中,BINDERmagnetic宾得聚氨酯传动带具有广泛的应用领域。现有技术的聚氨酯环型传动带是采用离心浇铸法制作成型,利用离心力,胶液状的双组份聚氨酯混合乳胶体(CPU)鬼到特定的模具型壁上固化成型筒状制品,将筒状制品沿轴向分割切取出所需宽度规格的制成品。离心浇铸法在生产中需要高速旋转获得必要的离心力,因此对成型模具的同心度、动平衡、材料的机械强度的要求极高,受机械加工能力的局限,模具承受不了较高的离心转速,离心力不够,使制品的致密性较低,各项物理性能较差;同时,由于轴状物髙速旋转的弦振效应,使模具的轴向长度受到限制,单模成型的筒状制品较短一般不超过150mm长,生产效率难以提高,另外,高速离心生产具有一定的***性,聚氨酯乳胶体在高速旋转中常被"甩"出来,生产工况恶劣,对操作工的安全构成潜在危害。综上,现有技术存在制品的性能低、质量差、生产效率低、成本高、工作环境恶劣、不安全的问题与不足。针对上述现有技术存在的问题与不足,BINDERmagnetic宾得聚氨酯PU同步带采用压铸模具,并配套以相应的配方及压铸制作工艺的技术方案,提供一种压铸法制作聚氨酯环型同步带技术,旨在避开离心浇铸法的种种弊端,使聚氨酯环型传动带的制作达到降低制造成本、提高生产效率、安全生产的目的。本发明的目的是这样实现的压铸法制作聚氨酯环型传动带技术,包括压铸模具、配方、制作工艺,其中.*所述的压铸模具由外模、内模组成,其中,外模为上端开口,下端有底的圆柱形桶状钢制构件,内底中心设有垂直于内底面的导柱,近上端口位置的内壁面上设有断面为矩形的凹槽状回料槽;内模为圆柱形钢制构件,柱体外部柱面上设有分度均布的平行于轴线的圆柱渐开线直齿型面,上端面固定有圆柱形盖板,柱体内部沿轴线设有贯穿中心的圆柱形导管,导管的上端穿越柱体上端盖板之上,导管上端的柱面上设有垂直贯穿管壁的圆孔形脱模抓孔;所述的配方为,预聚体四氢***聚醚型预聚体86.96%;交联剂3,3'-二氯4,4'-二氨基******,13.04%;配方单位为重量百分比;所述的制作工艺依次分为预备段、压铸段、出品段,其中,预备段为,外模预热、内模绕线、预聚体预热脱气、融化交联剂,须并行同时完成,外模预热将清洁的并涂有脱模剂的外模,置入电热烘箱内加热,至120°C,获得热外模,备用;内模绕线将涂有脱模剂的内模置于绕线成型机上,沿圆周在直齿型面上绕骨架线,绕线张力为1535kg;获得绕线内模,待用;预聚体预热脱气在室温常压下,将配方中的预聚体置入反应釜中搅拌加热至8(TC,抽真空脱水脱气,真空度保持在-0.095Mpa,时间为30min,获得待用预聚体,密封保温待用;融化交联硫化剂将配方中的交联剂置入不锈钢容器中,油浴加热至120°C,搅拌至熔融态,获得待用交联剂,待用;压铸段为,比例混合、倒入外模二次脱气、内模压入铸型、一次硫化依次进行,比例混合将待用预聚体、待用交联剂,按配方比例置入不锈钢容器中迅速搅拌均匀,获得双组份聚氨酯混合胶体;倒入外模二次脱气把双组份聚氨酯混合胶体迅速倒入热外模内,在热外模上端口加盖抽气封盖,抽真空二次脱气,时间为l2min;内模压入铸型用龙门吊夹持绕线内模上端的导管,下端面导管孔朝下对准外模的导柱,沿导柱,将绕线内模插入内有脱气混合胶体的热外模中,迅速移至合模机内,合模机将绕线内模匀速压入至外模内底部,将脱气混合胶体由下而上挤满由绕线内模的外壁与热外模的内壁围成的整个腔室空间,合模机的压力控制在25kg之间,压铸时间为2min左右;一次硫化将合模压铸后的模具迅速移至电热烘箱内,进行***次硫化,温度为120'C,时间为120min;出品段为,脱模、二次硫化、印刷切割依次进行,脱模将***次硫化后的模具移出电热烘箱,室温冷却,模具温度降至5(TC时,用脱模机抓钩内模的脱模抓孔将内模抽出,再用刀状竹片把制品从外模内壁中旋取刮出,获得一次硫化筒状制品;二次硫化待一次硫化筒状制品积累到一定数量后,再一道置于电热烘箱内,进行第二次硫化,温度为10(TC,时间为10h,获得二次硫化筒状制品;印刷切割取出二次硫化筒状制品,经冷却、清洗、印刷、切割获得聚氨酯环型传动带成品,完成出品。BINDERmagnetic宾得聚氨酯PU同步带成型原理置于外模内的脱气混合胶体,受到由上而下的内模体的挤压而向四周排开,沿内模的外壁与外模的内壁围成的腔室空间,由下而上充满整个模腔,实现压制铸型;内模缓慢匀速地挤压,有利于胶体充分渗入到绕线骨架和模腔的细小空隙中,由于混合胶体具有相当的张力和粘滞阻力,***挤压力较大,使制品的致密性较好;单模制品的轴向长度理论上无限制,只要压铸时间不超过混合胶体的室温流动固化时间及模具的冷却时间,因此,单模制品的产出较高,有利于生产效率的提高;.外模回料槽的设置,确保在内模抽出时,制品留在外模内,有利于制品的脱模;此外,上述压铸法避免了现有技术离心法将混合胶体"甩出来"的浪费及不安全的问题。上述,BINDERmagnetic宾得聚氨酯PU同步带采用压铸模具,并配套以相应的配方及压铸制作工艺的技术方案,克服了现有技术存在的制品的性能低、质量差、生产效率低、成本高、工作环境恶劣、不安全的问题与不足,所提供的一种压铸法制作聚氨酯环型传动带技术,避开了离心浇铸法的种种弊端,通过压铸法使聚氨酯环型传动带的制作,达到了提高产品质量、生产效率,降低制造成本、改善工作环境、安全生产的目的。BINDERmagnetic宾得聚氨酯PU同步带的压铸法制作聚氨酯环型传动带技术的制作工艺的流程框图;图2是本发明的压铸法制作聚氨酯环型传动带技术的压铸模具的内模部件的结构轴测示意图3是图2的仰视轴测示意图4是本发明的压铸法制作聚氨酯环型传动带技术的压铸模具的外模部件的结构轴测示意图5是本发明的压铸法制作聚氨酯环型传动带技术的同步传动带筒状制品的轴测示意图6是聚氨酯环型同步传动带成品的轴测示意图。下面结合附图中的实施例对本发明作进一步详细说明,但不应理解为对本发明的任何限制。图中外模l、导柱ll、回料槽12、内模2、型面21、盖板22、导管23、脱模抓孔24、筒状制品3、成品4。BINDERmagnetic宾得聚氨酯PU同步带的一种压铸法制作聚氨酯环型传动带技术,包括压铸模具、配方、制作工艺,其中所述的压铸模具由外模l、内模2组成,其中,外模1为上端开口,下端有底的圆柱形桶状钢制构件,内底中心设有垂直于内底面的导柱11,近上端口位置的内壁面上设有断面为矩形的凹槽状回料槽12;内模2为圆柱形钢制构件,柱体外部柱面上设有分度均布的平行于轴线的圆柱渐开线直齿型面21,上端面固定有圆柱形盖板22,柱体内部沿轴线设有贯穿中心的圆柱形导管23,导管的上端穿越柱体上端盖板22之上,导管23上端的柱面上设有垂直贯穿管壁的圆孔形脱模抓孔24;所述的配方为,预聚体四氢***聚醚型预聚体86.96%;交联剂3,3'-二氯-4,4'-二氨基***甲垸,13.04%;配方单位为重量百分比;所述的制作工艺依次分为预备段、压铸段、出品段,其中,预备段为,外模预热、内模绕线、预聚体预热脱气、融化交联剂,须并行同时完成,外模预热:将清洁的并涂有脱模剂的外模1,置入电热烘箱内加热,至120°C,获得热外模,备用;内模绕线将涂有脱模剂的内模2置于绕线成型机上,沿圆周在直齿型面上绕骨架线,绕线张力为1535kg;获得绕线内模,待用;预聚体预热脱气在室温常压下,将配方中的预聚体置入反应釜中搅拌加热至80"C,抽真空脱水脱气,真空度保持在-0.095Mpa,时间为30min,获得待用预聚体,密封保温待用;)