瑞典一胜百ASP23模具钢材

价格:10.00

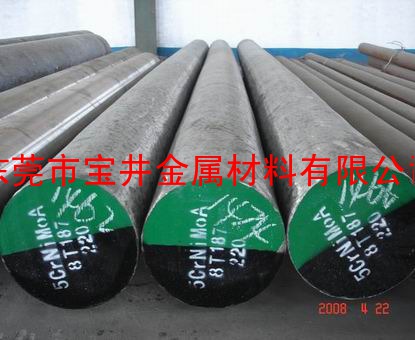

ASP-23模具钢简介ASP23是铬钼钒粉末高速钢型号︰ASP23品牌︰一胜百出厂状态︰HB260钢材特性︰ASP23是铬钼钒粉末钢,其特点如下:·高耐磨性(抗磨粒磨损)·高抗压强度·非常好的淬透性·韧性好·热处理的尺寸稳定性好·抗回火软化性好ASP-23模具钢图片模具的寿命:·在不同的用途上使用正确的硬度·高耐磨性·高韧性、以避免因崩角或***,造成模具早期失效具有高耐磨性的材料,常常带有韧性低的问题,因此很多例子显示,同时具备高耐磨性及韧性,对模具寿命是***重要的。ASP23是使用粉末冶金制造的工具钢,结合******的耐磨性和韧性。ASP23化学成份ASP23化学成份,碳(C)2.90,锰(Mn)0.50,钒(V)≤9.80,硫(S)2.90,铬(Cr)8.00。特性①模具的寿命在不同的用途上使用正确的硬度高耐磨性高韧性,以避免因崩角或***,造成模具早期失效。具有高耐磨性的材料,往往带有韧性低的问题,因此很多例子显示,同时具备高耐磨性及韧性,对模具寿命是很重要的。ASP-23是使用粉末冶金制造的工具钢,结合******的耐磨损性和韧性。②模具制造机械加工性热处理研磨热处理尺寸稳定性表面处理高合金工具钢的加工和热处理,通常都比低合金工具钢更困难,因此模具的制造费用也较高。而粉末冶金制造的ASP-23,其机械加工性,比一般传统方法制造的高合金工具钢还好,热处理的尺寸稳定性也比较好,而且容易预测。更由于其高硬度,高韧性及高温回火的特性,特别适合表面处理,如PVD镀钛。⑵ASP-23的特性高耐性(抗磨粒磨损)高抗压强度非常好的淬透性韧性好热处理的尺寸稳定性好抗回火软化性好ASP-23用途ASP-23特别适合于薄的被加工材的下料及成形,或模具失效是因为混合磨粒磨损及粘着磨损,或只是磨粒磨损,而且表面产生塑性变形的***性也高,例如:中碳钢或高碳钢的下料冲切已硬化钢板或冷轧钢带含有玻璃纤维的塑料模塑料成形机的零件如:螺杆,料筒,喷嘴,***头,粉碎刀等等。ASP-23模具钢的热处理ASP-23热处理软性退火在保护气氛下,加热至850C-900C,均温后,再以每小时10C炉冷至700C然后在放空冷。消除应力模具经过粗加工后,应加热至600C-700C,均温后,保温两个小时,缓慢冷却到500C,再放空冷。淬火处理预热温度:450C-500C及850C-900C奥氏体化温度:根据下图所需硬度选择1050C-1180CASP23模具在淬火过程中,必须保护,以避免氧化及脱碳*在560C经三次回火,每次保温一小时后的硬度。下图为在真空炉,保护性气体炉,流动粒子炉中,均温后所建议的保温时间。注意:保温时间=模具在加热到奥氏体化温度热透后所再需要的保温时间下图为在盐浴炉中,经450C及850C两阶段预热后,再淬火槽内,所需要的总保温时间。淬火介质在真空炉中,以高速及足够正压(2-5bar)的气体冷却在盐浴炉或流动粒子炉中,550C等温(分级)淬火高速惰性气体注意1:模具淬火,必须连续冷却至大约50C,然后立即回火注意2:当模具需要***佳韧性时,请使用分级淬火或高压气体冷却回火用于冷作工模具用途,不论使用何种奥氏体化温度,均需以560C回火,且回火三次,每次回火保温至少一小时,每次回火后必须冷却到室温,三次回火后的残余奥氏体量低于1%尺寸改变淬火后和回火后的尺寸改变热处理:奥氏体化温度在1050C-1130C之间,然后在560C回火三次,每次保温一小时。试片大小:80x80x80毫米和100x100x25毫米尺寸改变:长度,宽度及厚度增大+0.03%-0.13%深冷处理模具如需保持***稳定的尺寸,可依以下方法做深冷处理淬火后必须立即冷至-70~80之间,保持1-3小时,然后在回火,深冷处理后,硬度将增加约1HRC。避免形状复杂模具采用,以免增加******。抗高温回火软化性硬度随在不同工作温度下的保持时间而改变奥氏体化温度:1050C-1130C回火温度:560C回火三次,每次保温一小时红硬性奥氏体化温度:1180C回火温度:560C回火三次,每次保温小时氮化处理建议在特殊的盐浴炉中,做短时间的处理,以产生2-20微米的扩散层,可以降低工具表面的摩擦。1、PVD物理蒸馏(PhysicalVapourDeposition)在200℃-500℃工作温度下,被覆高耐磨镀膜,ASP-23在560℃高温回火,因此在镀膜时没有尺寸改变的***。2、CVD化学蒸馏(ChemicalVapourDeposition)在1000℃左右的高温下,被覆高耐磨镀膜,镀膜完成后,模具必须在真空炉内做淬火及回火处理。ASP-23模具钢的物理性能ASP-23进口模具钢的物理性能(硬化及回火状态下)ASP-23进口模具钢在不同温度范围的膨胀系数ASP-23进口模具钢的抗压强度ASP-23进口模具钢的抗压屈服强度为:HRC63时约为3.1KN/mm2;HRC67时约为3.6KN/mm2)