饲料生产控制系统,饲料加工控制系统,饲料生产加工控制系统,饲料生产自动控制系统

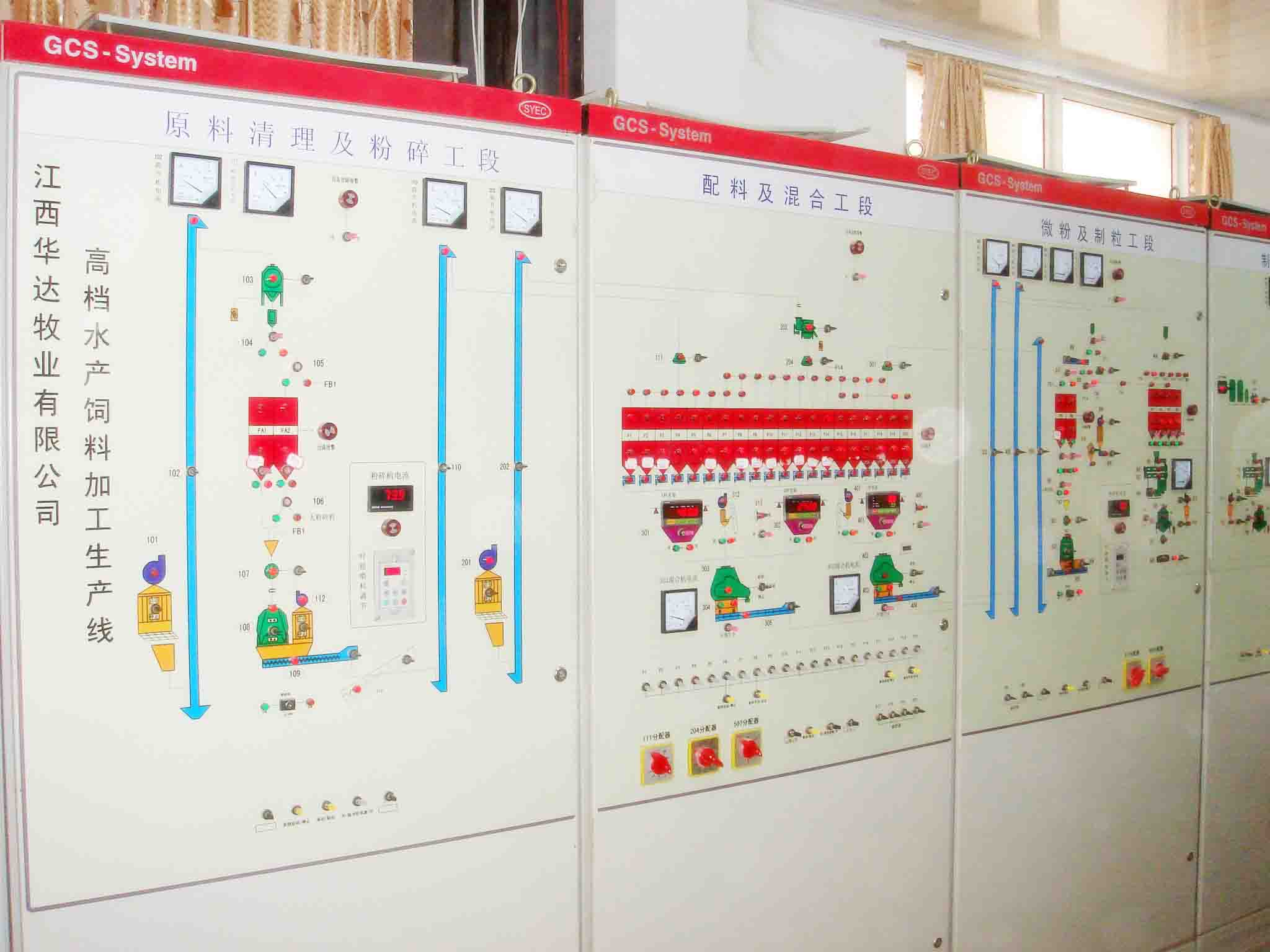

一、概述饲料生产必须具备先进的加工工艺、加工设备以及稳定可靠的自动控制系统,一个好的控制系统可以直观地反映生产线上所有设备的运行状态和主要设备的运行负荷、操控准确简捷、设备故障报警及故障定位功能可以使检修人员迅速排除故障、恢复生产。饲料生产线自动控制系统具有中央控制室集中监控和现场分散控制相结合的特点,实现直观、简便的个人操作,确保系统功能完备,技术先进。具有系统工作性能稳定可靠等优点,极大地降低了控制系统的故障率,为饲料企业提高自动化程度和管理水平提供了有利条件。二、自动控制系统的组成根据饲料加工行业的特点,主要由工艺流程模拟屏、工业控制计算机(IPC)、可编程序控制器(PLC)、智能仪表、强电控制柜(MCC)、现场控制设备、自动定量包装系统等组成。1、模拟屏位于中央控制室强电控制柜(MCC柜)门上,显示全厂生产线工艺流程和设备,屏上操作所有生产设备(现场操作设备除外),并实时反映设备运行状态,显示一目了然,操作方便快捷;2、PLC及智能仪表PLC用于接收计算机的信息并输出控制配料设备,同时将配料现场的设备工作状态反馈给计算机;智能仪表负责控制现场机电一体化设备的运行并采集现场生产数据,与计算机实行数据交换;粉碎机、制粒机及膨化机的喂料电机采用变频控制器控制,配料秤配备智能称重仪表。3、MCC柜1)MCC柜位于中央控制室内,根据工艺流程由原料接收与清理、粉碎、配料、混合、制粒、打包等工段组成,每套控制柜(MCC柜)设置一总开关,电缆进线由用户从配电房低压配电柜引至强电控制柜总开关上端。2)MCC柜内控制的每台设备有独立的控制单元,配有小型断路器、交流接触器、热继电器等、具有过载和短路保护及防尘、安全、维修方便等特点。3)电机小于或等于15KW采用直接起动,15KW以上采用星-三角降压起动;粉碎机(≥132KW)和制粒机(≥132KW)均采用自耦降压起动,或根据用户要求采用软启动。4、现场控制箱主要应用于关键设备及远程设备的现场控制、故障停机、故障检修和手动试车。现场控制与集中控制相结合,设计人性化,操作简约化;5、自动定量包装设备主要负责成品的自动称量和缝包输送。6、脉冲除尘控制设备主要负责脉冲除尘器脉冲周期的控制和脉冲输出通道的分配。三、自动控制系统的基本功能饲料生产线自动控制系统的功能可分为控制和管理两大部分,其中控制分为手动控制和自动控制两种,手动控制由模拟屏上的操作钮实现,现场控制可由现场控制箱上的操作钮实现。自动控制方式由PLC、智能仪表和自动控制电路实现。管理功能通过配料工业控制计算机对原料、配方、生产报表实行监控管理。1、联锁功能根据饲料生产工艺特点,由控制电路实现按物料流相反方向进行顺序启动,按物料流方向进行顺序停车。如某设备运行过程中发生故障时,可实现故障设备前各设备顺序停车,以防堵料等故障发生。2、报警功能控制系统对生产现场设备运转情况、料位情况等状态进行实时监控,故障发生(仓满)时,控制电路自动检测故障(仓满)信号并反映到模拟屏上,发出声光报警,并由控制电路对相关设备进行控制和联锁。1)过载、欠压、短路报警:各台设备因上述原因跳闸时,发出声光报警并控制前道工序设备。2)料位报警:料仓满仓时可通过上料位检测料位信号,由控制电路声光报警并控制前道工序的设备。3、手动与自动无扰动切换功能系统控制操作方式采用手动操作与自动(联锁)操作相结合,二者可相互切换,切换过程无扰动现象产生,保证系统在任何情况下相互切换都能稳定运行。手动操作主要应用在单机调试、故障停机和故障检修后手动试车时使用,正常操作时采用中控室自动方式进行。4、紧急停机功能系统处于生产状态,若突然发生设备故障或其它紧急情况,操作者可通过急停按钮停止设备运行,避免因设备故障等造成的损失。5、单机设备监控功能根据用户要求,可对粉碎机实行自动控制,通过主机电流的监测,实行PID调节,自动控制喂料电机的喂料量,以达到粉碎机稳定运行,提高效率;对液体添加设备实行自动控制。6、提升机皮带打滑及负荷监测功能根据用户需要,可选择①提升机皮带打滑监测控制功能,实时显示皮带转速,皮带打滑报警并停机保护;②提升机负荷监测功能,操作员可以根据提升机负荷情况,直观掌握物料的输送情况,更好地调度生产。7、独特的故障定位功能设备发生故障时,系统发出声光报警,发生故障设备的指示灯不停地闪烁,提示操作员该设备有故障。8、系统安全可靠系统采用TN-C制,电机电源380VAC,频率50HZ,控制电源220VAC,整个系统具有独立接地装置,保证系统安全可靠。)