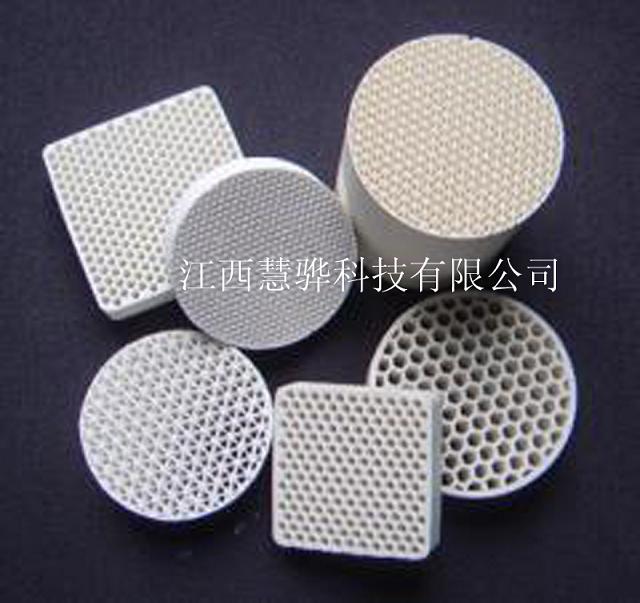

蜂窝陶瓷

★产品概述蜂窝陶瓷比表面积大、热容量大、热胀系数小、耐腐蚀强、耐热性能好,蜂窝陶瓷应用于化工、治金、燃气、环保等工业,蜂窝陶瓷主要用途:◎化工传质填料---比表面积大,流体分布均匀,分离效率高;◎催化剂载体---降低有机物氧化温度,净化工业废气;◎蓄热填料---用于蓄热式燃烧炉,热容量大,可节能40~70%;◎燃气分布板---均衡分布热量、促进燃烧完全,可节能10%以上;◎耐火窑具---堆重小、传热快,热效高。★几何性能项目/种类堇青石莫堇合成莫来石刚玉莫来石容重0.6~0.80.6~0.90.7~1.00.8~1.1热膨胀系数5-75.5-6.52.5-3.51.3-2.5热容量800-9001100-1300800-1200750-900热导率1.-2.51.5-2.01.5-2.51.3-1.5蜂窝陶瓷是近三十年来开发的一种结构似蜂窝形状的新型陶瓷产品。由***早使用在小型汽车尾气净化到今天广泛应用在化工、电力、冶金、石油、电子电器、机械等工业中,而且越来越广泛,发展前景相当可观。蜂窝陶瓷无数相等的孔组成的各种形状,目前***大的孔数已达到了每平方厘米20~40,密度每立方厘米4~6克,吸水率***高达20%以上。由于多孔薄壁的特点,大大增加了载体的几何表面积和改善了抗热冲击性能,目前生产的产品,其网状孔以三角和四方为主,三角比四方承受力好得多,孔数也多些,这一点作为催化载体尤其重要。随着单位面积孔数的提高和载体孔壁厚度的减少,陶瓷载体的抗热冲击趋势是提高的,热冲击***的温度也是提高的。因此蜂窝陶瓷必须要降低膨胀系数和提高单位面积的孔数。热膨胀系数是主要性能指标,当前国外水平是α25-1000℃≤1.0×10-6℃-1,与国内对比有一定差距,不过这差距越来越小。***早生产蜂窝陶瓷的原料主要是高岭土、滑石、***、粘土等,而今天已突破了,尤其是硅藻土、沸石、膨胀土以及耐火材料的应用,蜂窝陶瓷应用日益广泛,性能越来越好。除了用于烧结成型的蜂窝陶瓷外,还出现了不烧结的蜂窝陶瓷,这大大提高了催化性能的活性。不仅外观尺寸由***小的球环形状发展到大尺寸的立柱和方形和圆形。根据模具设计的不同;可以制作成不同尺寸不同形状不同结构的蜂窝陶瓷。如用在石化行业炼油空气吸附干燥的分子筛催化剂,尺寸高达0.8m,宽0.25m的正方形,孔数每平方厘米达到25,从原料、工艺以及机械制造方面都有了很大的变化。尤其是生产工艺有了很大提高。作为催化剂的蜂窝陶瓷要求在制造成型时不开裂,有机成分必须释放干净,除了耐磨性能外还要求有一定的机械强度,再生回用多次。蜂窝陶瓷主要产品有蓄热填料、活性炭、活性氧化铝、分子筛、瓷料球、塔填料和催化剂等数十种产品,蓄热填料的蜂窝陶瓷热容量J/kgk1000以上,使用温度≥1700℃,在加热炉、烘烤器、均热炉、裂解炉等窑炉中可节省燃料达40%以上,产量提高15%以上,排放烟气温度低于150℃。活性炭粉末或颗粒制成蜂窝陶瓷形状后,大大提高了水处理的净化和废水处理能力,尤其在医药工业中***素、***、***、核酸***及各种***,***等的脱水脱色去杂质等。蜂窝陶瓷填料比其它形状填料的比表面积更大,强度更好等优点,可使汽液分布更均匀,床层阻力降低,效果更好,且可延长使用寿命,在石化、制药和精细化工行业中作填料效果相当好。蜂窝陶瓷用在催化剂方面更具优势。以蜂窝状陶瓷材料为载体,采用独特的涂层材料,以***,稀土金属及过渡金属制备,因而具有高的催化活性,良好的热稳定性,长的使用寿命,高强度等优点。用于催化裂化的蜂窝陶瓷正在取代现有的产品。催化裂化用200~500℃之间的重馏分油为原料(包括减压馏分,直馏轻柴油、焦化蜡油等),以***酸盐为催化剂,反应温度在450~550℃之间(随反应器类型而异)。它产量大(每个大型催化裂化装置,每年裂化油品百万吨以上),技术条件要求高(例如,催化剂每接触油几分钟甚至几秒钟就要再生,每分钟流过流化床催化剂达10t或更多)随着催化活性的提高,为了加快再生速度,要求更加苛刻的再生条件。例如600~650℃,甚至700℃,催化剂消耗量大,每吨进料油消耗0.3~0.6kg催化剂,催化剂力学强度差的,消耗的还要大得多。这要求着催化剂活性、选择性、稳定性的稍微提高,对生产实际将具有重大意义。正因为如此,蜂窝陶瓷催化剂也在不断推陈出新,市场需求也越来越大,这些催化裂化用的催化剂被蜂窝陶瓷催化剂所代替,大尺寸多孔数的蜂窝陶瓷催化剂已崭露头角,有着强劲的发展势头。)